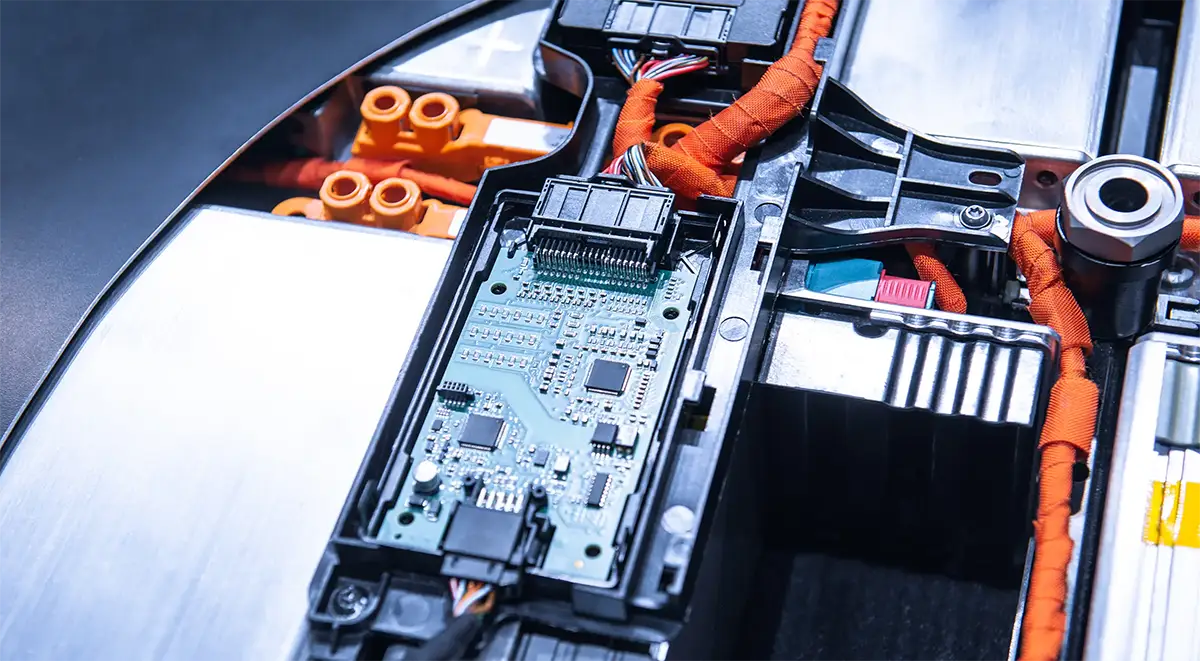

Soluzioni Asotech di Automazione Hardware e Software per l'Industria

Automation Hardware & Software Design

An open-minded approach

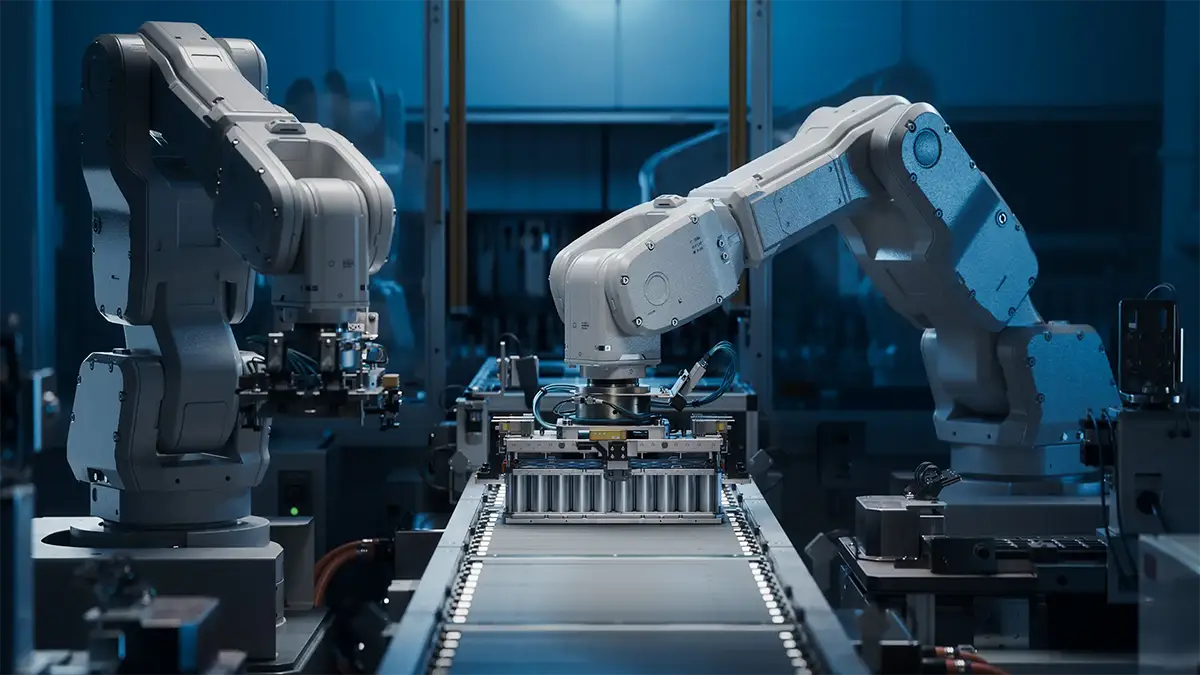

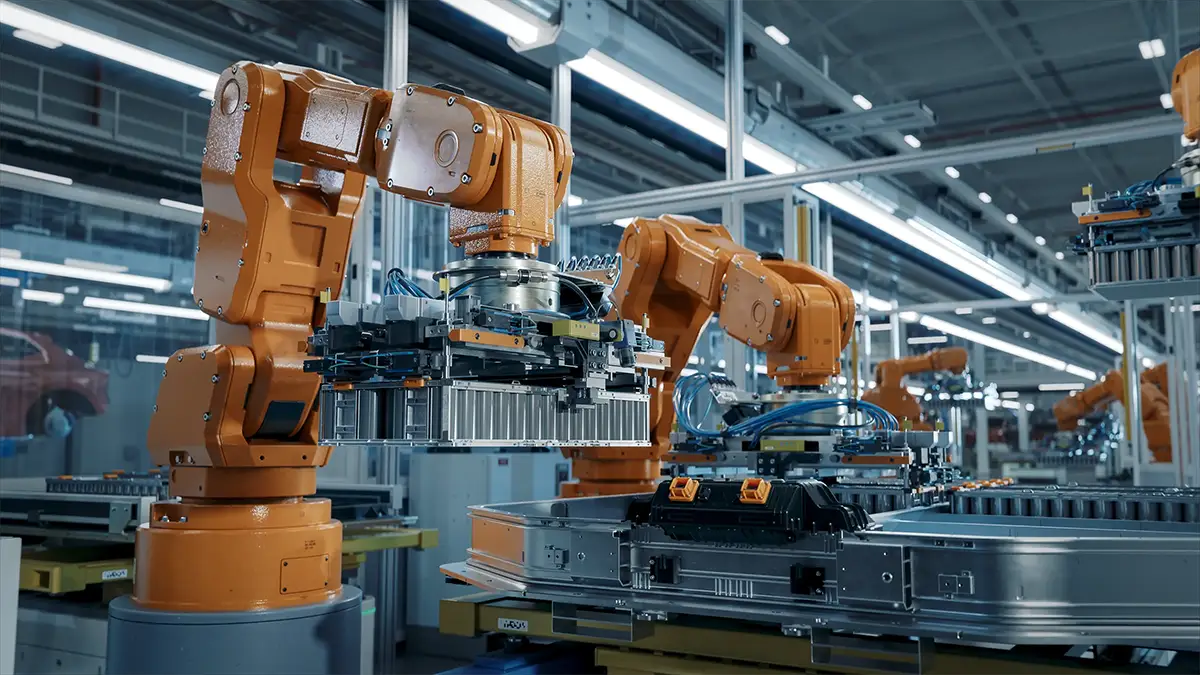

Accompagniamo il cliente a raggiungere la completa automazione di macchine e linee di produzione. Troviamo il giusto equilibrio tra meccanica ed elettronica, dando grande attenzione all’ottimizzazione di tempi e costi di produzione.

Progettiamo la parte hardware offrendo l’ingegnerizzazione di impianti elettrici industriali di diversa complessità in linea con le principali normative di destinazione dei prodotti.

Software Automation Department

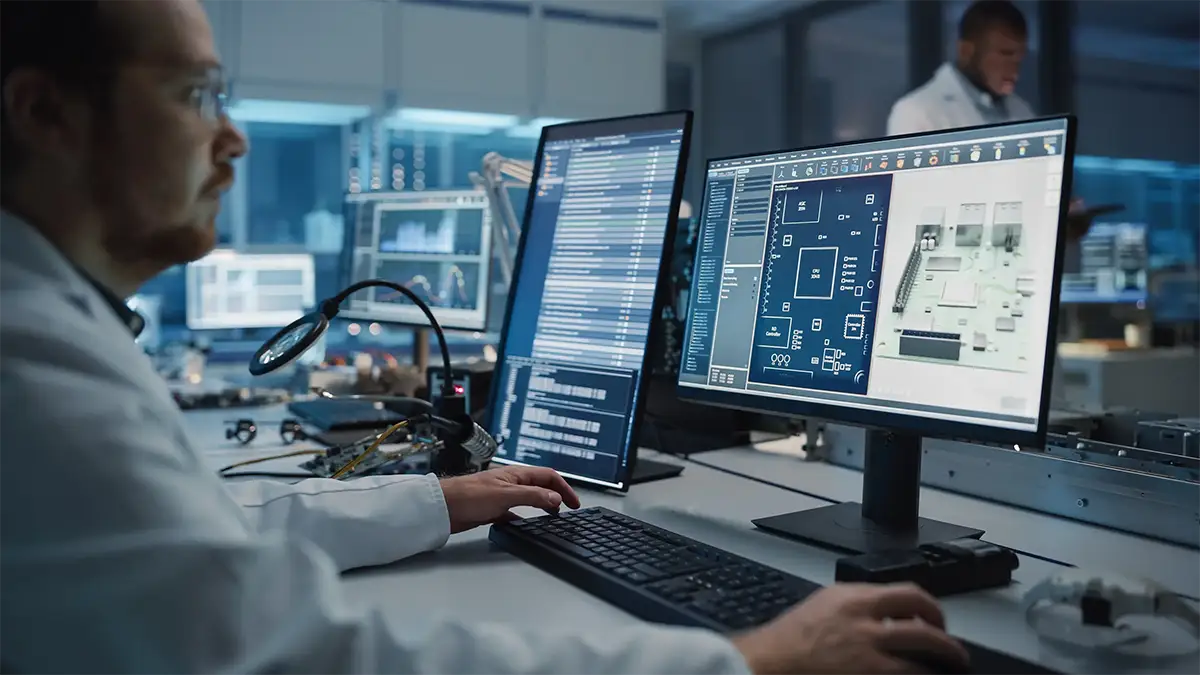

L’area Automazione vanta oltre 10 consulenti esperti nello sviluppo di software PLC, HMI, Safety, Motion e Robotica per macchine automatiche. L’esperienza maturata in un’ampia gamma di automazioni industriali, in diversi settori di mercato, ci permette di collaborare con il cliente sia nelle attività di produzione, ma soprattutto nello sviluppo di nuove applicazioni. Le competenze acquisite nell’utilizzo degli hardware più comuni, ma anche di componentistica specifica, ci consente di seguire il cliente consigliando la migliore soluzione Hardware e Software, sia in termini tecnici che economici, al fine di garantire la massima flessibilità, performance e affidabilità delle proprie automazioni.

Il nostro approccio allo sviluppo progetto di tipo “problem solving”, si basa sull’acquisizione di tutte le informazioni e specifiche necessarie atte a proporre una soluzione che attinge dalle competenze acquisite in settori diversi da quello dell’applicazione stessa. Questa modalità di lavoro non si limita a svolgere “semplicemente” quanto ci richiede il nostro cliente, ma ha sempre un occhio di riguardo all’innovazione non solo tecnologica, ma anche dei processi e delle metodologie di sviluppo.

What we do in

Automation Software Development

- Motion Control

- Avviamenti

- Training

- HMI

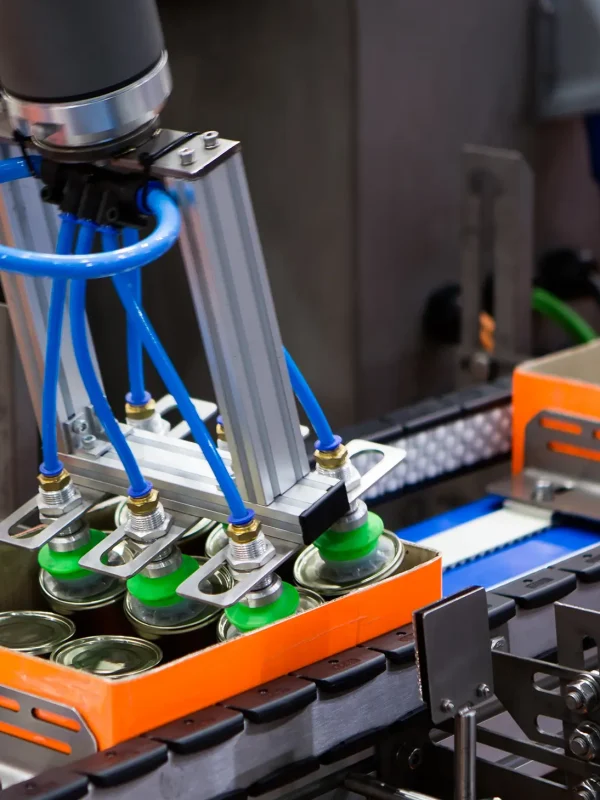

- Robot antropomorfi e picker

- IOT

- In campo robotico, integriamo bracci antropomorfi, scara o robot paralleli dei seguenti marchi:

- Fanuc

- Abb

- Kuka

- Staubli

Our technicians skills

- Sviluppo e collaudo di software PLC, HMI, Motion, Safety e robotica sia partendo da basi o librerie cliente che da foglio bianco

- Affiancamento nella scelta e valutazione dell’hardware in funzione dei processi da automatizzare

- Supporto nella definizione delle funzionalità macchina

- Creazione di architetture e standard software Motion, PLC e robotica

Our partners

- Siemens

- Rockwell

- B&R

- Beckhoff

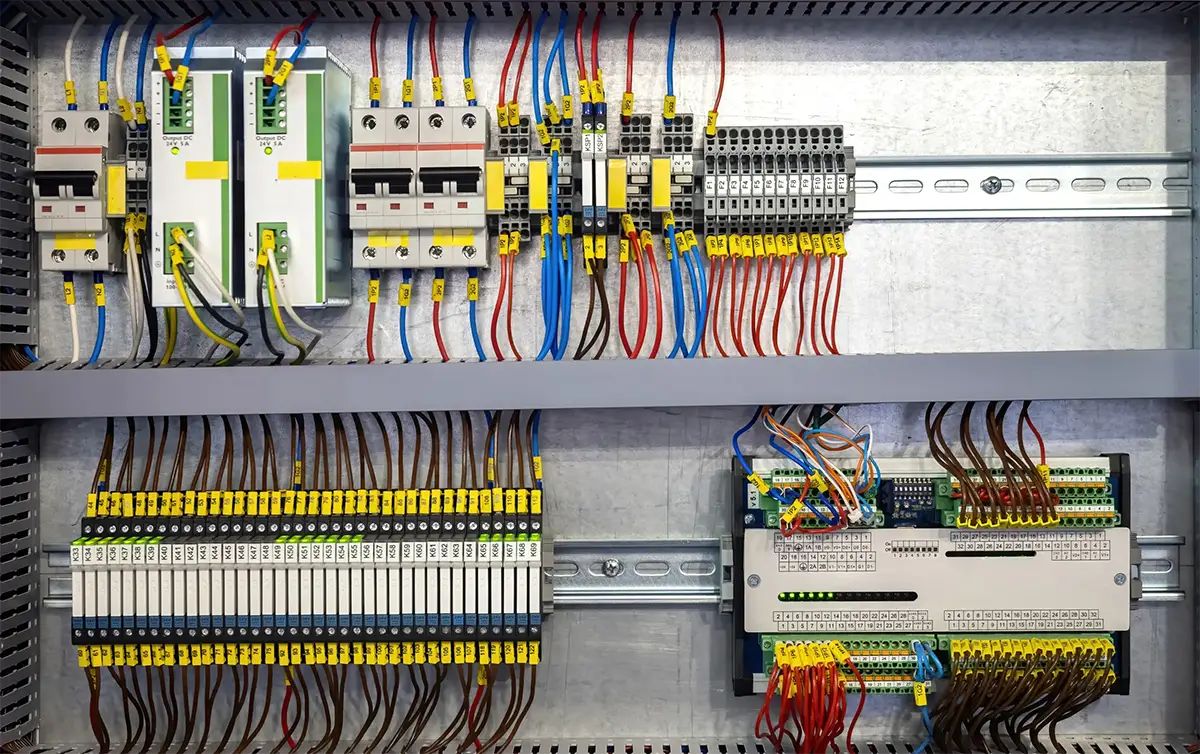

Electrical Design Department

Con l’area di progettazione elettrica riusciamo, grazie all’esperienza maturata negli anni, ad affiancare il cliente nella gestione della commessa partendo dallo studio di fattibilità, in linea con le principali normative di destinazione del prodotto e i capitolati condivisi, per arrivare all’ingegnerizzazione dell’impianto elettrico passando dallo studio del quadro elettrico di comando. Durante la realizzazione approfondiamo tutti gli aspetti di sviluppo della documentazione ponendo come obbiettivo di rendere il processo di produzione semplice e cercare di ottimizzarne i costi.

What we do in

Electrical Design Development

Il nostro reparto è in grado di realizzare:

- Schemi elettrici di automazione

- Tavole di cablaggio strutturato

- Schemi pneumatici

- Schemi di processo (P&Id)

- Studio di impianto su Layout Meccanico

- Modellazione 3D cablaggio

- Revamping

Our technicians skills

- Configurazione e automatizzazione del CAD

- Introduzione metodologie di lavoro innovative per ottimizzazione costi

- Creazione pagine di eplan per bordo macchina per ottimizzare i tempi

- Standardizzazione per consentire che il cliente possa ammortizzare l'investimento

Per la progettazione e la realizzazione della documentazione accessoria (Lista cavi, Lista I/O, Distinte Materiali, Targhette di numerazione) ci avvaliamo dei seguenti software CAD:

- EPLAN Electric P8 Professional fino all’ultima versione rilasciata

- Modulo Pro Panel Professional (Ci permette di studiare ed esportare i quadri elettrici in 3D)

- Modulo Eplan Fluid (realizzazione di Schemi pneumatici)

- Modulo Harness ProD (realizzazione del sistema di cablaggio cavi in 3D)

- SPAC Automazione fino all’ultima versione rilasciata

- See Electrical Expert IGE-XAO fino all’ultima versione rilasciata

- AUTOCAD (Autodesk)

Siamo in grado di proporre inoltre consulenze mirate in grado analizzare insieme al cliente il metodo di lavoro del proprio reparto e ottimizzarne l’efficacia creando nuovi Standard di gestione delle commesse.

Our team

Meet our people:

The project team

Analizziamo, esploriamo, condividiamo per migliorare efficienza ed efficacia di prodotti e processi.

L’obiettivo generale di migliorare la competitività economica che, è parte di ogni progetto, è fronteggiato integrando al contempo la sostenibilità ambientale e sociale per garantire il massimo valore aggiunto.

Analizziamo, esploriamo, condividiamo per migliorare efficienza ed efficacia di prodotti e processi.

L’obiettivo generale di migliorare la competitività economica che, è parte di ogni progetto, è fronteggiato integrando al contempo la sostenibilità ambientale e sociale per garantire il massimo valore aggiunto.

Automation HW & SW Design Industries

- Farmaceutico

- Packaging

- Alimentare

- Processo

- Oil & gas

- Trasporti e costruzioni

- Isole robotizzate

- Parchi divertimento

- Logistica