Client

Cimolai technology SPA

Category

ANALISI E CALCOLI CAE, ANALISI STRUTTURALI FEM, PROGETTAZIONE MECCANICA, MOVIMENTAZIONE CARICHI ECCEZIONALI, AEROSPACE/SPACE LOGISTICS

Tags

ANALISI A FATICA, STRUTTURE SALDATE, OTTIMIZZAZIONE STRUTTURALE

Allineamento millimetrico, sicurezza e tempi di movimentazione

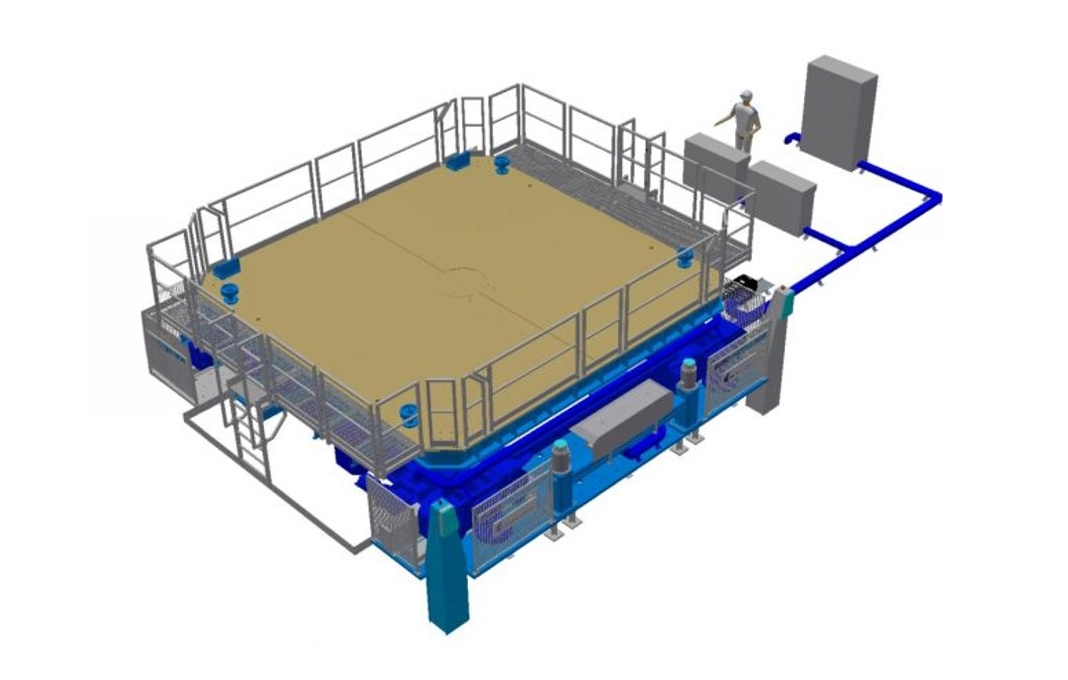

Progettazione e analisi FEM di un trasportatore multidirezionale per componenti aerospace.

Chi lavora nell’aerospace sa che la movimentazione è il momento più critico: basta un errore di posizionamento e, di conseguenza, si rischia di danneggiare un componente che vale una fortuna. Per questo progetto abbiamo disegnato un sistema modulare capace di gestire rotazioni e ribaltamenti complessi direttamente in officina. Inoltre, i calcoli strutturali (FEM) sono stati fondamentali per “mirare” il design: l’obiettivo non era costruire un carro armato, ma una struttura ottimizzata che reggesse i carichi di fatica mantenendo i margini di sicurezza richiesti.

Cliente & richiesta

Per Cimolai Technology ci siamo occupati di una delle fasi più delicate del programma Ariane 6: la movimentazione del modulo PC120C. Il requisito, infatti, non era banale: serviva un sistema capace non solo di traslare, ma di ruotare e ribaltare il componente per il corretto allineamento. Inoltre, oltre al design meccanico, abbiamo gestito tutte le verifiche strutturali perché, quando si muovono segmenti di un lanciatore, la conformità normativa non è solo burocrazia: è la garanzia che nulla ceda mentre si manovrano tonnellate di tecnologia spaziale.

Precisione di

allineamento

Riduzione materiale

tramite ottimizzazione FEM

Riduzione tempi medi di

movimentazione

Conformità safety

aerospace

Problema di progettazione trasportatore multidirezionale su piattaforma heavy-load: manovre complesse con rischio su stabilità e precisione

Il bisogno era realizzare un sistema capace di:

- muoversi in due direzioni (movimento longitudinale e regolazioni laterali),

- gestire rotazione piattaforma e ribaltamento controllato del carico,

- garantire posizionamenti millimetrici durante le fasi di allineamento,

- rispettare requisiti stringenti di sicurezza e normative di settore,

- ottimizzare tempi e costi di realizzazione.

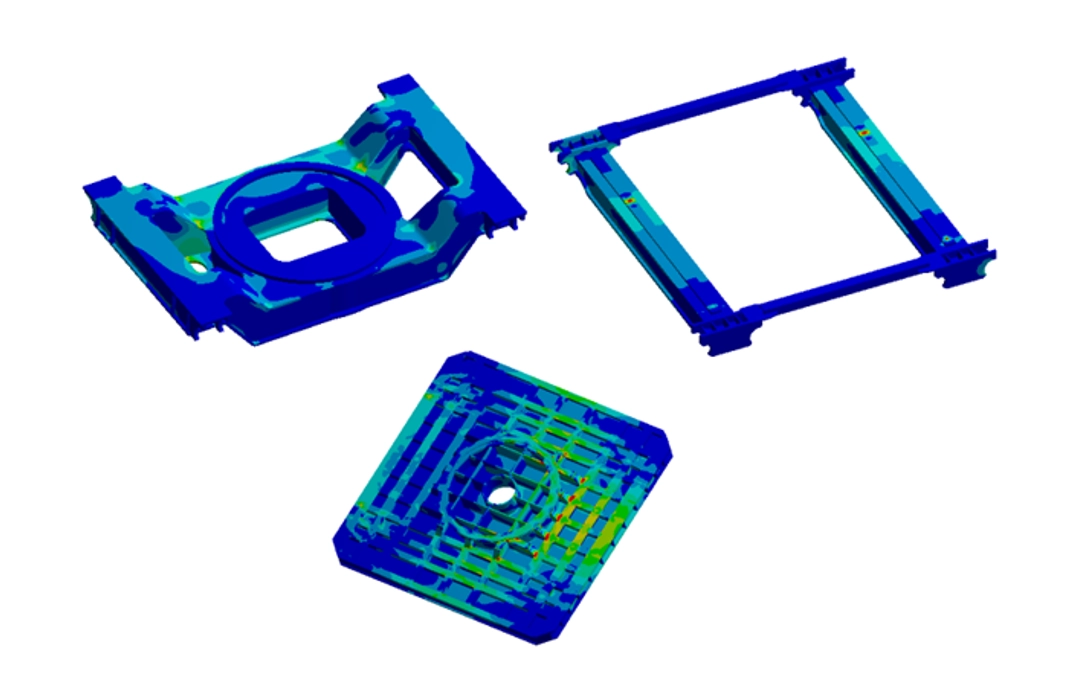

Obiettivi di analisi strutturale FEM su trasportatore modulare: precisione, sicurezza, tempi e uso materiale

L’analisi FEM non serviva solo a confermare che la struttura non crollasse: al contrario, il vero obiettivo era togliere materiale dove non serviva. Spesso, infatti, si tende a sovradimensionare per stare tranquilli; tuttavia un trasportatore troppo pesante diventa lento e difficile da gestire, specialmente quando devi fare allineamenti di fino. Di conseguenza, la simulazione ci ha permesso di vedere dove la struttura fletteva troppo durante il ribaltamento — il momento critico per la stabilità — e quindi di irrigidire solo quei punti, alleggerendo il resto. In pratica, è un gioco di equilibri: volevamo margini di sicurezza robusti, ma senza sprecare acciaio.

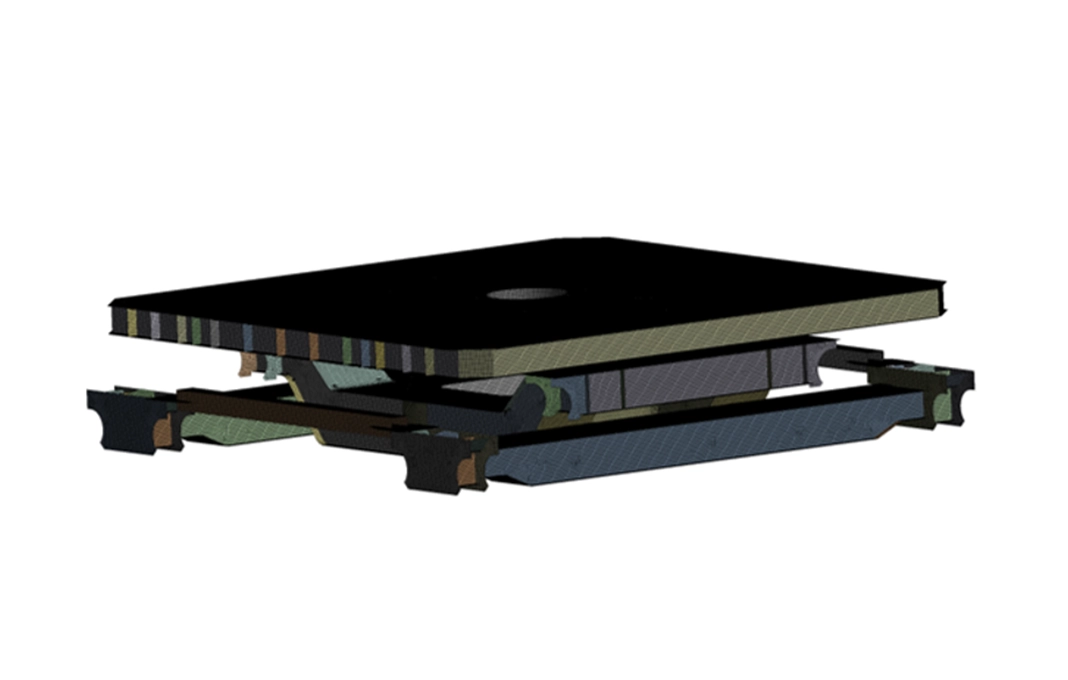

Architettura tecnica a 3 livelli (base mobile, ralla di rotazione, allineamento orizzontale)

Il trasportatore è stato concepito come struttura modulare con tre livelli indipendenti:

Struttura base mobile: spostamento lungo l’asse principale di carico (movimentazione longitudinale).

Ralla di rotazione: rotazione dell’intera piattaforma con controllo angolare per posizionamento e ribaltamento.

Sistema di allineamento orizzontale: regolazioni laterali fini per posizionamenti millimetrici.

Risultati della progettazione e analisi FEM sul trasportatore: allineamento ±1 mm, -20% materiale, -35% tempi

I risultati riportati dal progetto includono un set di indicatori tecnici e operativi. La piattaforma raggiunge una precisione di allineamento e rotazione ±1 mm, ottenuta grazie al livello dedicato di allineamento e alla separazione funzionale. Inoltre, l’ottimizzazione strutturale guidata da FEM ha portato a una riduzione dichiarata dell’impiego di materiale pari a -20%. Dal punto di vista operativo, di conseguenza, è indicata una riduzione dei tempi medi di movimentazione del 35% rispetto a soluzioni precedenti. È inoltre dichiarata la conformità al 100% alle normative safety di settore.