Client

Philip Morris International

Category

Analisi e calcoli CAE, Analisi Strutturali FEM, Simulazione Impatti, Crash Test

Tags

Ansys Explicit Dynamics, Elettronica di Consumo, IQOS

Ottimizzazione resistenza IQOS tramite simulazioni avanzate.

Drop test IQOS - simulazione avanzata per Philip Morris International

Philip Morris International (PMI), leader nella transizione verso un futuro senza fumo, sviluppa dispositivi elettronici innovativi come l’IQOS. Questi prodotti, pur essendo compatti e performanti, possono essere esposti a frequenti urti accidentali. La sfida principale per PMI era quindi quella di migliorare la resistenza del case esterno dell’IQOS, specificamente per resistere alle cadute senza comprometterne il design o la funzionalità. Per affrontare questa esigenza, Asotech ha collaborato strettamente con PMI, applicando metodologie di ingegneria virtuale e simulazione CAE. L’intervento si è focalizzato sull’utilizzo del software Ansys Explicit Dynamics, uno strumento potente per l’analisi di eventi di impatto rapidi e altamente non lineari. Questo approccio ha permesso di prevedere il comportamento del dispositivo in caso di caduta e di identificare precocemente le criticità, ponendo le basi per un prodotto più robusto e affidabile.

Maggiore resistenza

del dispositivo

Tempi di sviluppo

ridotti

Costi di prototipazione fisica

abbattuti

Maggiore affidabilità

del prodotto

L'esigenza di Philip Morris: aumentare la durabilità dell'IQOS Charger

Philip Morris International mirava a garantire un'elevata resistenza strutturale dell'IQOS, in particolare contro cadute accidentali da altezze significative (come da un tavolo o una tasca). I dispositivi elettronici moderni, per la loro complessità e miniaturizzazione, presentano spesso intrinseche fragilità. L'obiettivo primario era prevenire danni all'involucro esterno, specialmente in corrispondenza di aperture funzionali o zone di impatto prevedibili, che potevano compromettere l'integrità e l'affidabilità del prodotto Philip Morris. La sfida consisteva nell'anticipare tali problematiche già nelle prime fasi di progettazione, evitando costose iterazioni di prototipi fisici e modifiche tardive.

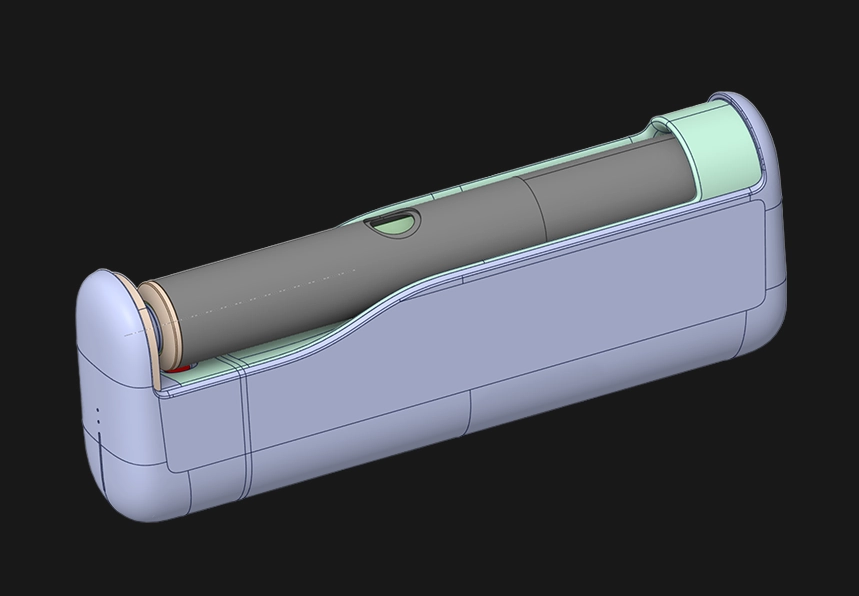

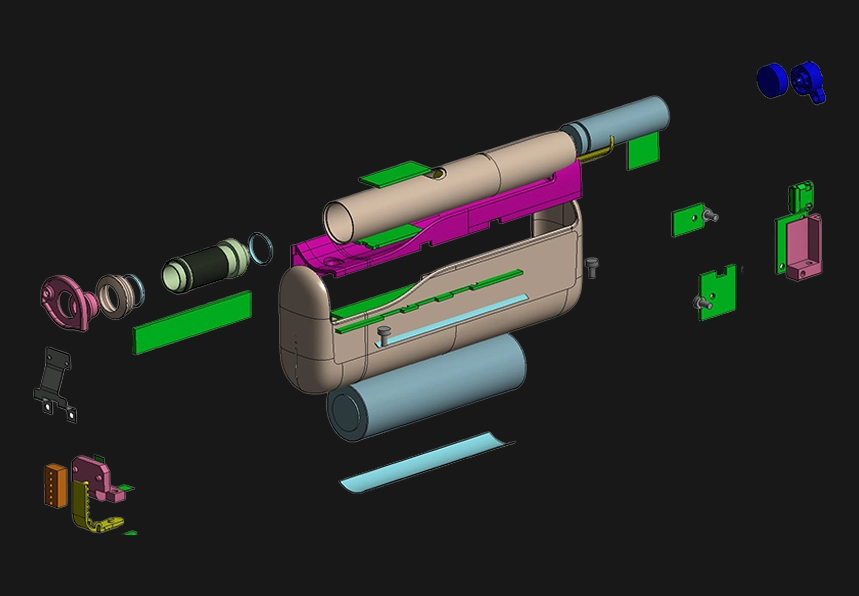

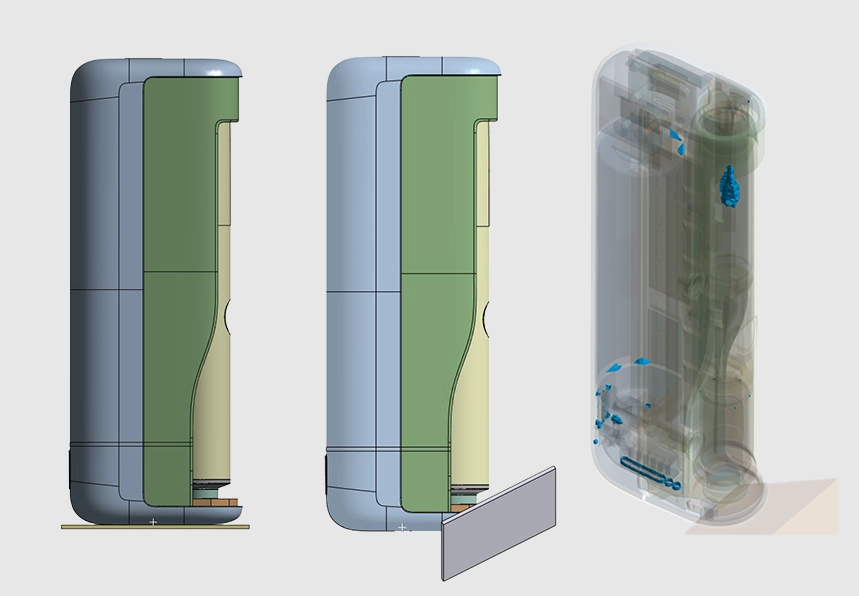

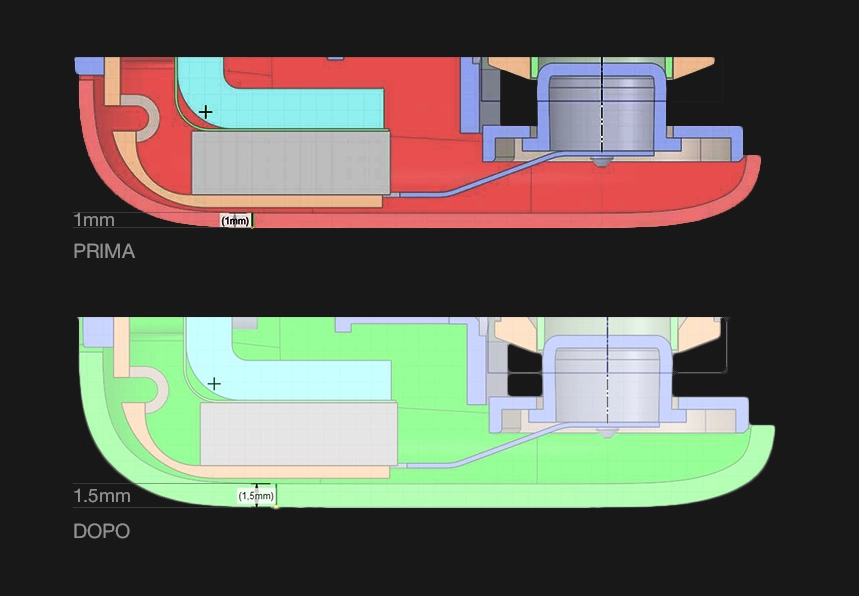

Modellazione dell'IQOS per Test Virtuali

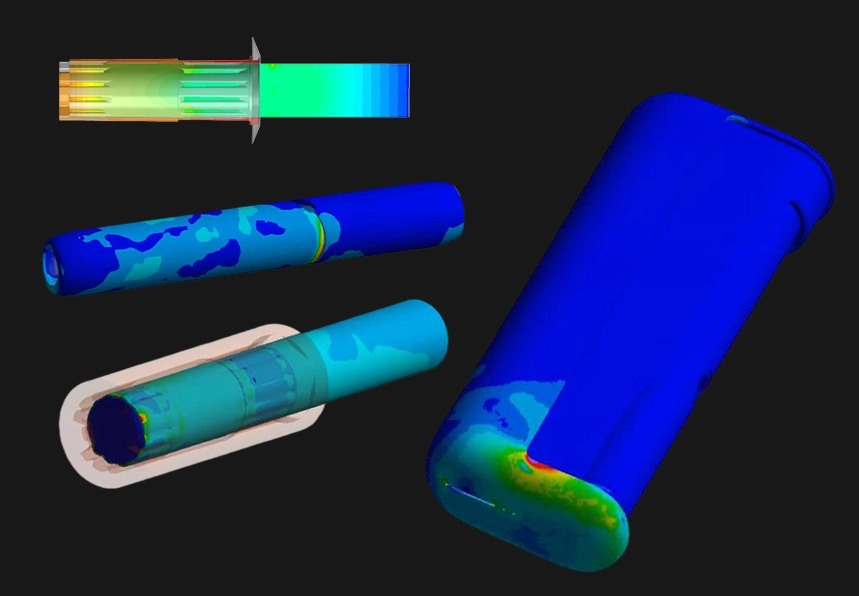

Asotech ha affrontato la sfida implementando un processo di ingegneria virtuale, creando un digital twin accurato per la verifica d'impatto dell'IQOS. La metodologia si è avvalsa di Ansys Explicit Dynamics, un software all'avanguardia per simulare eventi dinamici transitori come una caduta, caratterizzati da grandi deformazioni e comportamento non-lineare dei materiali in tempi brevissimi. Il processo ha incluso la modellazione 3D dettagliata, la definizione precisa delle proprietà dei materiali (policarbonato, ABS, leghe di alluminio, gomme), una meshatura accurata del modello FEA, la configurazione delle interazioni e connessioni tra le parti, e l'impostazione di molteplici scenari di drop test IQOS da 1.5 metri con angolazioni diverse. È stata utilizzata anche la tecnica del mass scaling, con attenzione a non inficiare l'accuratezza dei risultati.

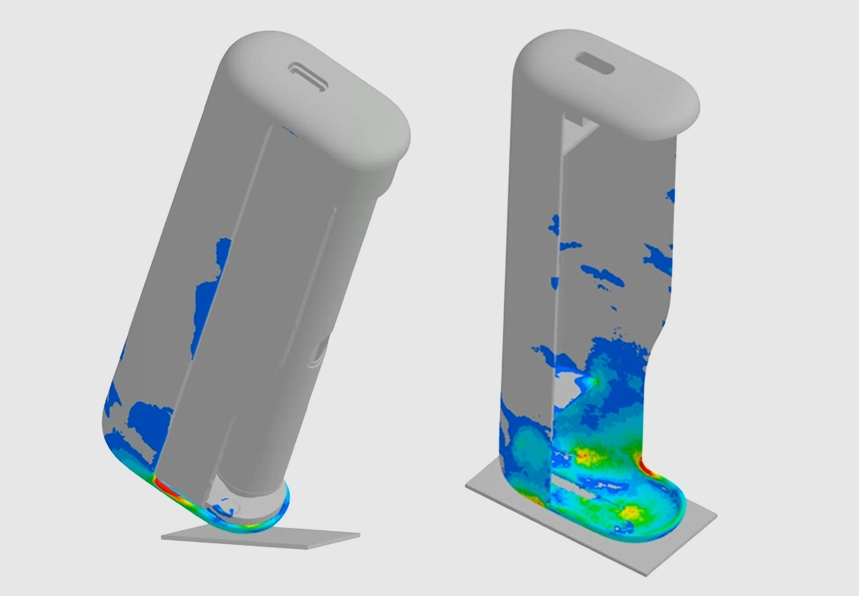

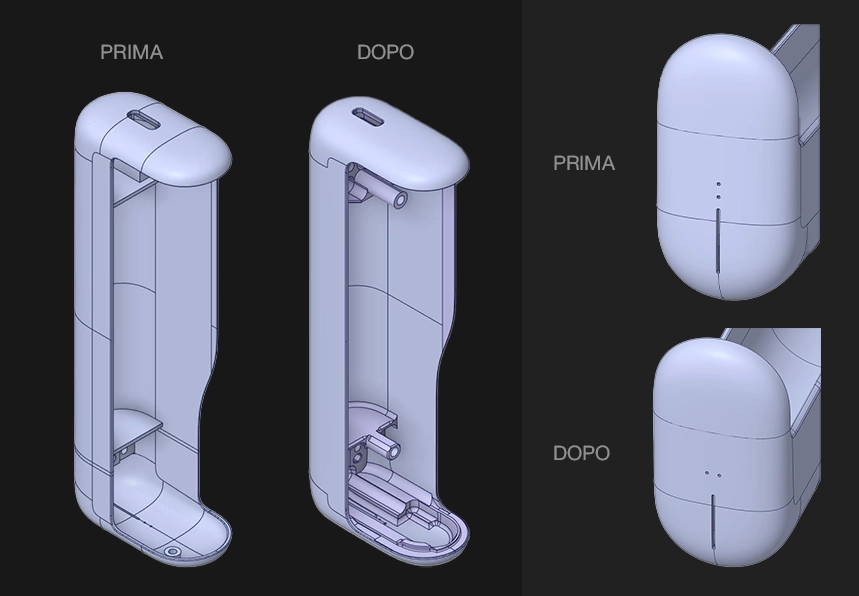

Simulazioni Ansys e Ottimizzazione Design

Le prime simulazioni di drop test dell'IQOS hanno immediatamente evidenziato i punti deboli del design originale, localizzando con precisione le aree a maggior rischio di cedimento, come le fessure per l'aria e specifiche zone di impatto frontale. Questa profonda analisi di caduta ha permesso di comprendere le dinamiche di rottura. Il vero valore aggiunto dell'approccio di Asotech è stata la capacità di eseguire rapidamente ed economicamente decine di iterazioni di design virtuali, testando alternative come l'aumento dello spessore delle pareti, la modifica del posizionamento dei fori, l'introduzione di nervature di rinforzo e l'ottimizzazione dei raggi di raccordo. I test fisici condotti da Philip Morris su prototipi hanno successivamente confermato l'elevata accuratezza dei modelli di simulazione, incluse le previsioni sulle deformazioni (~2.5 mm), consolidando la fiducia nel processo di ottimizzazione del design dell'IQOS guidato dalla simulazione.

L'intervento di Asotech, attraverso l'applicazione strategica dell'analisi CAE per Philip Morris e delle simulazioni di drop test per l'IQOS, ha generato un valore significativo e duraturo per Philip Morris International. La capacità di prevedere e risolvere le criticità strutturali dell'IQOS Charger in fase virtuale ha non solo migliorato la durabilità dell'IQOS e la sua resilienza complessiva, ma ha anche permesso una drastica riduzione di prototipi fisici, con conseguente risparmio di tempi e costi di sviluppo. La stretta collaborazione tra il team di ingegneri PMI e gli specialisti CAE di Asotech ha creato un ciclo virtuoso di progettazione, simulazione e validazione, portando alla realizzazione di un prodotto finale ottimizzato e più robusto, pronto ad affrontare le sfide del mercato con maggiore confidenza. L'expertise di Asotech nella simulazione avanzata si è dimostrata un fattore chiave per il successo del progetto.