ASOTECH BLOG

Robot umanoidi in fabbrica: cosa cambia davvero nel 2025

DATA

30 gennaio 2025

category

industry 4.0

tempo di lettura

1'40"

Perché i robot umanoidi in fabbrica stanno cambiando il manifatturiero

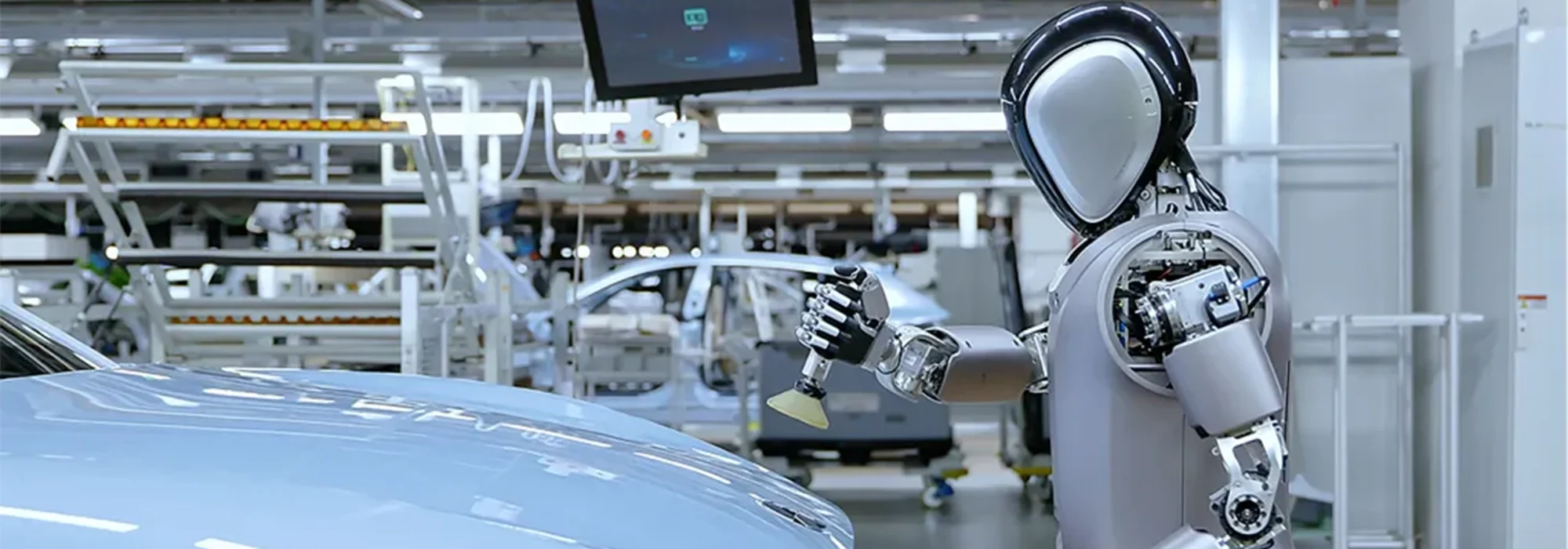

Robot umanoidi in fabbrica: la crescente difficoltà nel reperire personale sta spingendo molte aziende a valutare queste macchine con un “corpo” simile al nostro, capaci di usare attrezzi, muoversi su pavimenti già esistenti e lavorare fianco a fianco con gli operatori. A differenza dei robot fissi tradizionali, l’umanoide può adattarsi a postazioni diverse senza modificare il layout produttivo. Questo permette di coprire attività ripetitive o fisicamente impegnative – come avvitature, prese o controlli visivi – e di mantenere turni e qualità più costanti. L’obiettivo non è sostituire le persone, ma spostare gli operatori verso compiti a maggior valore, riducendo affaticamento e variabilità nelle linee di produzione.

Walker S in breve: cosa fanno i modelli S1 e S2

Il Walker S1 è già in campo presso grandi produttori. Dispone di 41 “servo-giunti”: piccoli motori che muovono le articolazioni con precisione. Insieme a sensori e telecamere (la “visione”), il robot riconosce l’ambiente, localizza oggetti e ripete compiti con costanza. Il Walker S2 – atteso come evoluzione – punta a migliore precisione, percezione e carico utile. In pratica: ispezioni, pre-assemblaggi, movimentazioni leggere e test ripetitivi. Prima di introdurlo in linea, è utile simulare i movimenti (FEM/CAE: “prove virtuali” per capire sforzi e tempi) e progettare attrezzi di presa e postazioni dedicate.

Casi d’uso rapidi: dove i robot umanoidi hanno senso oggi

Per ciascun caso servono: valutazione del rischio (ISO 12100), requisiti di sicurezza elettrica (IEC 60204-1), profili PL/SIL ove applicabile, e adeguata documentazione CE. Una proof-of-concept in cella dedicata aiuta a misurare tempi ciclo e stabilità prima del passaggio in linea.

Costi, rischi e percorso di adozione dei robot umanoidi

L’investimento iniziale non riguarda solo il robot. Conta il TCO: attrezzi, software, celle, formazione degli operatori e manutenzione. Il percorso tipico: assessment del processo, PoC su compiti semplici, pilota in reparto, poi scalabilità. Rischi principali: aspettative fuori scala, compiti troppo variabili, layout non idoneo, sicurezza non presidiata. Una roadmap chiara, con KPI condivisi e coinvolgimento delle persone, riduce attriti e tempi.

Ecosistema e prospettive 2025-2030

Nuovi fornitori stanno entrando nel mercato mentre i big consolidano piattaforme. Nei prossimi anni vedremo più standard comuni (meccanica, sicurezza, interfacce) e una catena di fornitura più matura per mani, sensori e batterie. L’adozione sarà a macchie: reparti con compiti ripetitivi partiranno per primi; altri seguiranno quando tooling e software saranno più pronti. Tenere una roadmap viva (compiti candidati, requisiti, dati di prova) evita passi falsi e acquisti non allineati ai bisogni reali.