Client

Fagioli S.p.A.

Category

Case Study, Software Automation Design

Tags

Heavy Industries, Transportation

Movimentazione impianti con elevate difficoltà tecniche e logistiche

Automazione per Impianti di Sollevamento - Martinetti Idraulici Strand Jacks

Fagioli S.p.A., azienda leader nella progettazione e realizzazione di movimentazioni e sollevamenti ad alto contenuto di ingegneria e nella spedizione di impianti con complessità tecniche e logistiche di trasporto, ha richiesto l’aggiornamento del sistema di automazione per i suoi impianti di sollevamento con martinetti idraulici Strand Jacks. Gli Strand Jacks vengono utilizzati in settori che richiedono il sollevamento e la movimentazione di carichi estremamente pesanti e complessi, come l’ingegneria civile, la costruzione di grandi infrastrutture, l’industria petrolifera e del gas, e i progetti di installazione di piattaforme offshore.

Il nostro team ha sviluppato una soluzione moderna e flessibile che, combinando un’architettura hardware Master-Slave con un software avanzato, automatizza la gestione dei carichi e riduce gli errori umani.

Grazie alla collaborazione con B&R Automation, è stato implementato un sistema che garantisce massima sicurezza e conformità normativa, migliorando la gestione operativa e superando le specifiche richieste dal cliente.

Adattabilità a diversi carichi e dimensioni

Riduzione al minimo dell’errore umano

Semplificazione delle operazioni di movimento

Gestione contemporanea da 2 a 258 Strand Jacks

Rinnovamento e Automazione per Martinetti Idraulici

L’impianto originale, sviluppato da Fagioli negli anni '90, era basato su un software realizzato su piattaforma Windows 95 e su una tecnologia hardware composta da schede elettroniche customizzate. Con il passare del tempo è sorta la necessità di aggiornare il sistema di automazione degli Strand Jacks, richiedendo l'adozione di tecnologie moderne, affidabili e facilmente reperibili sul mercato globale e introducendo funzioni safety, non previste nel vecchio sistema. L’obiettivo era creare un sistema non solo innovativo, ma anche replicabile su larga scala, per evitare soluzioni e componenti troppo specifici e complessi da sostituire.

Un altro aspetto fondamentale del progetto era la gestione flessibile dei martinetti idraulici, permettendo al sistema di operare con un numero variabile di Strand Jacks, da 2 a 528, a seconda delle esigenze operative.

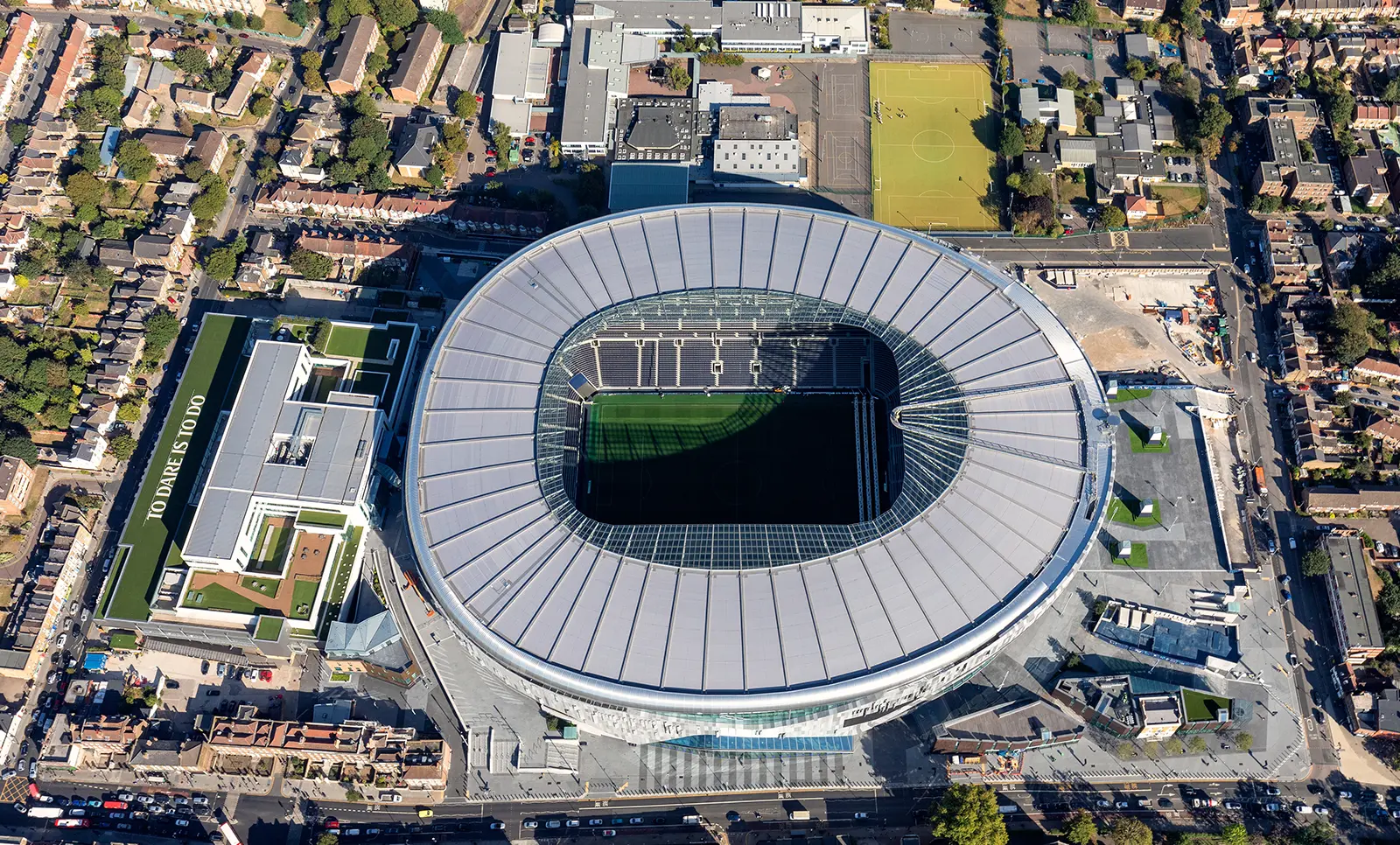

Sono stati usati anche per la demolizione del ponte morandi e la ricostruzione del ponte san giorgio

Automazione Hardware e Software per Sollevamento Sicuro

Per la parte hardware, abbiamo sviluppato una soluzione basata sull'architettura Master-Slave, dove il Master funge da cervello del sistema e i vari Slave controllano i singoli martinetti. La sfida principale è stata progettare un sistema che unisse un’elevata automazione con la massima sicurezza per gli operatori e la protezione dei carichi movimentati. Grazie alla collaborazione con B&R Automation, leader globale nell'hardware per automazione industriale, abbiamo adottato il BUS di comunicazione Powerlink Open Safety e i prodotti della serie X20. Questo ci ha permesso di creare un sistema Master-Slave altamente flessibile, conforme alla normativa 60204-CE, che accelera i tempi di installazione dell’impianto e riduce al minimo l’errore umano, automatizzando la gestione del carico nelle operazioni di sollevamento e abbassamento.

Sistemi di Sicurezza per la Movimentazione dei Carichi

Oltre all'hardware, ci siamo occupati dello sviluppo del software PLC per la logica di controllo e la sicurezza, insieme all'HMI per l'interfaccia operatore. Il sistema è progettato per riconoscere autonomamente il numero di martinetti presenti e configurarsi di conseguenza, sia a livello logico che di sicurezza, segnalando tempestivamente eventuali anomalie nei collegamenti elettrici per consentire interventi rapidi ed efficaci.

Il nuovo software è inoltre capace di gestire autonomamente il carico in base alle informazioni fornite dall’operatore, come il tipo di martinetto, la percentuale massima di carico, lo sbilanciamento consentito, e i parametri di sollevamento e abbassamento. L'interfaccia, estremamente user-friendly, permette di mappare facilmente la posizione dei martinetti, semplificando la gestione. Le operazioni di sollevamento o abbassamento vengono eseguite in modo completamente automatico, selezionando il tipo di lavoro e la distanza da percorrere. Le attività più critiche durante l'allestimento dell'impianto sono state gestite con un software di sicurezza certificato, prevenendo possibili errori hardware o umani.

Grazie alla nostra consolidata esperienza nell'automazione industriale, siamo riusciti a fornire una consulenza completa che ha integrato in modo armonioso sia l'hardware che il software, sviluppando una soluzione avanzata, flessibile ed efficiente. Questo approccio ci ha permesso di progettare un sistema capace di adattarsi a diverse dimensioni e carichi, riducendo al minimo l'errore umano e semplificando le operazioni di movimentazione. Il risultato è stato un miglioramento significativo dell'efficienza e della sicurezza del sistema, superando le specifiche tecniche iniziali e rispondendo pienamente alle esigenze del cliente, garantendo così un impianto all'avanguardia e perfettamente calibrato sulle necessità operative.